Zelfrijdende hydraulische steunkolomdemontagemachine

1. Efficiënte demontagecapaciteit

2. Veiligheid en betrouwbaarheid

3. Veiligheid en betrouwbaarheid

4. Energiebesparing en milieubescherming

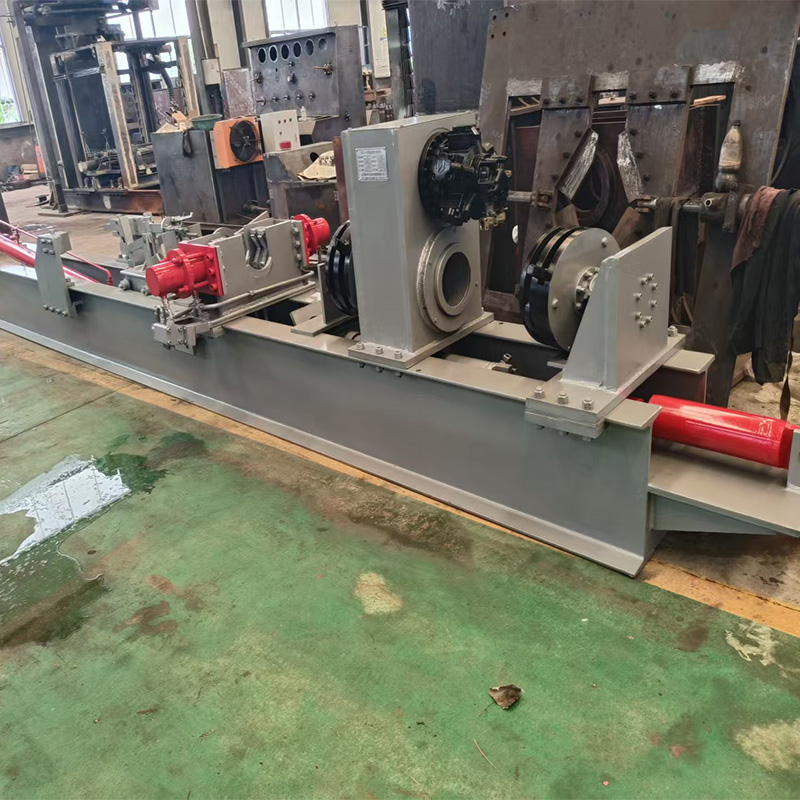

Zelfrijdende hydraulische steunkolom-demontagemachine:

De zelfrijdende hydraulische steunkolom-demontagemachine is een gespecialiseerde demontage- en montagemachine, ontworpen voor hydraulische steunkolommen, vijzels en unieke elementen in de kolenmijnbouw. De machine maakt gebruik van mechanische, hydraulische en elektrische koppelingsbediening voor milieuvriendelijke en geautomatiseerde processen. De basisuitvoering omvat:

1. Mobiele basis: uitgerust met loopwielen of rupsbanden, kan deze flexibel naar het werkoppervlak worden verplaatst, waardoor de transporttijd van de apparatuur wordt verkort.

2. Klem-schuifinrichting: Bevestig de kolom met een hydraulische klem of zelfpositionerend vergrendelingsmechanisme om deze aan te passen aan werkstukken met speciale diameters (zoals 200-650 mm) en lengtes (zoals 2200 mm).

3. Hydraulische motortransmissie: Hierbij wordt gebruikgemaakt van een hydraulische motor met een laag toerental en een hoog koppel om de rotatie te beïnvloeden. De initiële koppel kan oplopen tot 9000 N·m, waardoor gecorrodeerde of geschroefde onderdelen eenvoudig te demonteren zijn.

4. Lange slag schuiftafel: Uitgerust met een hydraulische schuiftafel met een slag van 1800 mm of meer, kan deze meerdere strategieën uitvoeren, zoals het uittrekken van de bewegende kolom en het demonteren van de statistiekhuls in één keer.

5. Modulair ontwerp: realistische apparaten zoals scheiding van de driewegklep en demontage van de basis integreren, waardoor schimmel snel kan worden vervangen en de behuizing kan worden aangepast aan unieke soorten beugels.

Verpakkings- en verzendnormen:

1. Bevestiging en bescherming van de apparatuur

Onafhankelijke verpakking van kerncomponenten: precisiecomponenten zoals de hydraulische motor en reductor worden gevuld met schokbestendig schuim en versterkt met een houten frame om beschadiging van de afdichting of axiale verplaatsing door botsingen tijdens transport te voorkomen. Zo heeft de CZ-3.5 kolomontmantelingscentrale van Taian Warner een motorvermogen van 18,5 kW en moet de motor apart op een speciale bak worden bevestigd om direct contact met metalen componenten te voorkomen.

Isolatie van elektrische systemen: PLC-schakelkasten, sensoren en andere elektrische componenten moeten worden verpakt in antistatische zakken en worden voorzien van een label met de tekst 'breekbaar' om kortsluiting door vocht of statische elektriciteit te voorkomen.

Modulaire opslag van mallen: mallen voor het scheiden van kleppen met drie doeleinden, basisdemontage-inrichtingen, enz. moeten worden geclassificeerd en verpakt volgens modellen, met bijgevoegde montagetekeningen om verwarring op locatie te voorkomen.

2. Selectie van verpakkingsmaterialen

Roestwerende behandeling: Nadat u roestwerende olie op het metalen oppervlak van de apparatuur hebt gespoten, wikkelt u deze in met VCI-dampfase roestwerende folie en dekt u deze af met waterdicht canvas. Zo vereist de excentrische bidirectionele klauwplaattechnologie van Shandong Dongda Electromechanical dat de klauwplaat vóór het verpakken wordt gecoat met speciaal roestwerend vet om roestvorming in de transportomgeving te voorkomen.

Structurele versterking: Voor schuiftafels met een lange slag (zoals 1800 mm en groter) is hoekstaallassen vereist om het frame te versterken en wordt de apparatuur met bouten aan de bodemplaat bevestigd. De CZ-3.5 kolomdemontagemachine van Tai'an Jiufang heeft een totale afmeting van 5700 × 1530 × 840 mm en de bodemplaat moet worden gelast met stalen platen van 10 mm of dikker om vervorming tijdens transport te voorkomen.

3. Transport- en laad-/losnormen

Voertuigaanpassing: Selecteer een zware vrachtwagen met een platte laadbak en meer dan 10 assen op basis van het gewicht van de apparatuur (bijvoorbeeld het totale gewicht van de Haozhou Mining-kolomontmantelingsmachine, dat ongeveer 5 ton bedraagt). Zo weet u zeker dat het onderstel vlak is en geen uitsteeksels heeft.

Hijswerkzaamheden: Gebruik voor het hijsen een hoogwerker met een gewicht van meer dan 50 ton. Voeg rubberen hoezen toe aan het contactoppervlak tussen de hijsband en de apparatuur. Bij het laden moet het zwaartepunt van de apparatuur samenvallen met de as van het voertuig, met een afwijking van maximaal 50 mm.

Voorzorgsmaatregelen bij gebruik:

1. Inspectie vóór de operatie

Integriteit van componenten: Controleer of de aansluitingen van de hydraulische pijpleiding correct zijn en of alle U-vormige kaarten zijn geplaatst; Voeg 30 # of 46 # versnellingsbakolie toe aan de olietank totdat deze 3/4 van de vloeistofniveauzender bereikt.

Aanpasbaarheid van het materiaal: Selecteer de juiste bevestigingsmiddelen op basis van het pilaarmodel (bijvoorbeeld een enkele hydraulische pilaar van het type DZ).

Milieuveiligheid: Ruim puin op de locatie op om een ruime werkruimte te garanderen; Controleer de stabiliteit van de bovenplaat en repareer eventuele kapotte netten of touwen direct. Bij het demonteren van hydraulische steunen voor grote mijnbouwhoogtes moet bijvoorbeeld na elke demontage een tijdelijke steiger worden geplaatst op 300-500 mm afstand van het volgende frame in de frameput.

2. Standaardisatie tijdens de werking

Koppelregeling: realtime aanpassing van snelheid en koppel (bereik 1000-210000 N·m) via hydraulisch systeem om schade aan apparatuur door overbelasting te voorkomen.

Voorwaartse en achterwaartse rotatie: implementeer voorwaartse en achterwaartse rotatie volgens plan en beheer de snelheid in realtime om het systeem betrouwbaarder te maken.

Positionering van personeel: Tijdens de bediening dient personeel op een veilige afstand te staan om te voorkomen dat de kolom omvalt of dat de actieve kolom eruit springt en mensen verwondt. Bij het demonteren van de bovenkap is het bijvoorbeeld noodzakelijk om een stopper te gebruiken om de bovenkap vast te houden, de klep van de middenplaat te bedienen om de kolomkrik de poelie te laten bewegen, en het is ten strengste verboden om in het gevaarlijke gebied te reiken.

3. Onderhoud en verzorging

Regelmatige smering: Voeg elke 500 uur lithiumhoudend vet toe aan bewegende onderdelen, zoals geleiderails en glijders, om de wrijvingsweerstand te verminderen.

Verversen van hydraulische olie: Vervang de hydraulische olie elke 2000 uur en reinig de olietank en het filterzeef. Als de olie verslechterd is of niet schoon genoeg is, moet deze onmiddellijk worden vervangen, anders heeft dit invloed op de efficiëntie van het systeem.

Inspectie van het elektrische systeem: Controleer regelmatig of de bedradingsklemmen van de elektrische schakelkast loszitten om slecht contact en apparatuurstoringen te voorkomen.

4. Veiligheidsmaatregelen

Noodstopvoorziening: Installeer rode noodstopknoppen rondom het bedieningspaneel en de apparatuur om ervoor te zorgen dat de stroom binnen 0,5 seconde kan worden uitgeschakeld in noodgevallen (bijvoorbeeld wanneer de klauwplaat slipt).

Instelling van een veiligheidshek: Installeer metalen leuningen met een hoogte van ≥ 1,2 m in open ruimtes (zoals het schuifbereik) om te voorkomen dat personeel per ongeluk binnendringt en compressieletsel veroorzaakt.

Overbelastingsbeveiliging: Het hydraulische systeem is uitgerust met een overdrukventiel, dat automatisch de druk laat ontsnappen als de druk de ingestelde waarde overschrijdt (bijvoorbeeld 25 MPa), om schade aan de apparatuur te voorkomen.