Kolom demontage machine fabriek

1. Efficiënte demontagecapaciteit

2. Modularisatie en multifunctioneel

3.Humanisering en veiligheidsontwerp

4. Geschiktheid en duurzaamheid

Fabriek voor het demonteren van kolommen:

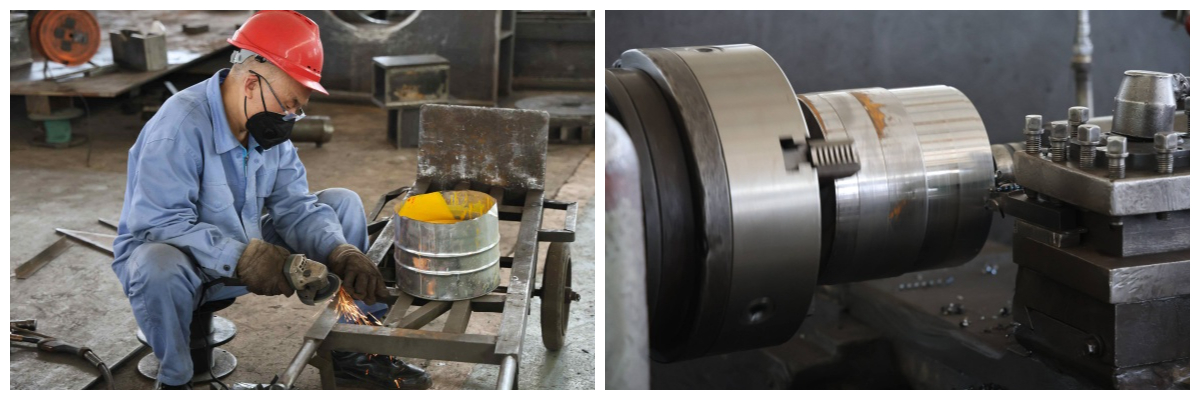

De kolomdemontagemachine is een uniek apparaat dat speciaal wordt gebruikt voor de demontage van een enkele hydraulische veerpoot, speciaal voor de veerpoot met ernstige corrosie en die moeilijk te behandelen is met behulp van gewone apparatuur om gemechaniseerde demontage te begrijpen. De belangrijkste eigenschap is om de demontage van belangrijke elementen zoals de drievoudige veerpootklep, basis, handgreeplichaam, topkap en resterende cilinder te voltooien door middel van de koppeling van mechanische en hydraulische systemen. De apparatuur maakt gebruik van een modulair ontwerp, waarbij klem-, rotatie-, uitwerp- en unieke multifunctionele eenheden worden geïntegreerd, die zich kunnen aanpassen aan de veiligheidseisen van pijlers met unieke specificaties.

Belangrijkste kenmerken:

1. Efficiënte demontagecapaciteit

Bidirectionele zelfklemmende klauwplaat: Deze klauwplaat heeft een excentrisch of bidirectioneel zelfklemmend ontwerp, waarbij de klemdruk met meer dan 30% wordt versneld in vergelijking met conventionele apparatuur. Hij kan verroeste of vervormde pilaren stabiel herstellen en slippen tijdens demontage voorkomen.

2. Gehumaniseerd en beschermend ontwerp

Structuur voor geluidsreductie: riemaandrijving vervangt directe gereedschapsaansluiting, met een werkgeluidsreductie van minder dan 75 decibel, wat de werkomgeving verbetert.

Overbelastingsbeveiliging: Het hydraulische apparaat is uitgerust met een veiligheidsventiel. Wanneer de belasting hoger is dan 14,7 MPa, wordt de spanning mechanisch opgeheven om schade aan het gereedschap of persoonlijk letsel te voorkomen.

Moeiteloze bediening: Het klemmen en losmaken gebeurt met behulp van een hydraulisch kleppenblok, waardoor er geen geleidingsaftakking nodig is. De hele techniek kan door één persoon worden uitgevoerd.

| Naam | Item | Specificatie | Eenheid |

|---|---|---|---|

| Totale afmetingen (lengte × breedte × hoogte) | 6500 × 1000 × 900 | mm | |

| Machinegewicht | 2500 | kg | |

| Propcilinderboring (binnendiameter) | 100-125 | mm | |

| rophoogte (demontagehoogte) | ≤4500 | mm | |

| Pompstation Druk | 20 | MPa | |

| Stroomsnelheid | ≤30 | l/min | |

| Werkend medium | Nr. 46 Hydraulische olie | ||

| Hoofdmotor | Stroom | 5.5 | kW |

| Spanning | 380 | V | |

| Snelheid | 960 | toerental | |

| Hoofdreductiemiddel | Toelaatbaar vermogen van de hogesnelheidsas | 5.5 | kW |

| Laagtoerentalas Max. koppel | Tmax= 7,4 | mm | |

| Totale reductieverhouding | Ik = 2,25 × 31,5 = 71,19 | ||

| Klemframe Hydraulische cilinder |

Werkende kracht | 50 | kN |

| Slag trekken | 25 | mm | |

| Demontage krik | Werkkracht (duwen/trekken) | 115 / 59 | kN |

| Werkende slag | 2100 | mm |

Onderhouds- en dragervereisten:

1. Routinematige conserveringsartikelen

Reinigen: verwijder olievlekken en steenslag op de tandwielbodem na dagelijks gebruik, zodat er geen onzuiverheden in het hydraulische systeem terechtkomen.

Smering: gebruik lithiumhoudend vet op de overbrengende onderdelen, zoals de informatierail en de leidspindel, om slijtage tot een minimum te beperken.

Bevestiging: controleer of alle bouten en moeren los zitten, met name de verbinding tussen de klauwplaat en de belangrijkste as.

2. Regelmatig renovatieplan

Wekelijkse inspectie: vervang het hydraulische oliefilteronderdeel en controleer de reinheid van de olie (NAS 1638 algemeen ≤ 8).

Maandelijks onderhoud: demonteer de spantang en maak het binnenoppervlak van de uitrusting schoon, kijk naar de plaatsing van de afdichtring van de hydraulische cilinder en vervang deze indien nodig.

Jaarlijkse revisie: NDT (zoals ultrasone foutdetectie) wordt uitgevoerd op belangrijke aspecten, zoals belangrijke assen en lagers, om de structurele sterkte te garanderen.

3. Hydraulisch oliebeheer

Er dient anti-slijtage hydraulische olie te worden gebruikt die geschikt is voor het gereedschap (zoals L-HM46). Het is verboden om olie van uitzonderlijke kwaliteit of fabrikant te combineren.

Olieverversingscyclus: vijfhonderd uur na het eerste gebruik, en vervolgens elke 2000 uur of 1 jaar (afhankelijk van wat het eerst komt).

Maak de olietank en de pijpleiding volledig schoon tijdens de vervanging, om te voorkomen dat er restverontreinigingen in de nieuwe olie terechtkomen.